Dispergierung

Das bei der Lackherstellung notwendige Deagglomerieren der Pigmente und Füllstoffe ist einer der zeit- und energieintensivsten, aber auch kostenintensivsten Vorgänge. Die optimale Dispergierung und Stabilisierung von Pigmenten und Füllstoffen ist aber maßgeblich für die Lackeigenschaften verantwortlich. Damit ein Maximum an Farbstärke, Deckvermögen und Glanz erreicht wird, sollten sie möglichst zu geringer Teilchengröße (Primärkorn) vermahlen werden. Weiterhin können auch mechanische Eigenschaften durch eine ungenügende Dispergierung verändert werden.

Der Einsatz von Netz- und Dispergieradditiven beschleunigt den Dispergierprozess, verhindert das Absetzen von Pigmenten und Füllstoffen, verhindert das Auf- bzw. Ausschwimmen von Pigmenten, erhöht die Farbstärke, verbessert das Deckvermögen und erhöht den Glanz. Eine optimale Dispergierung von Pigmenten bzw. Füllstoffen ist bei den heutzutage gestellten Anforderungen an die Lacksysteme ohne Netz – und Dispergiermittel kaum noch möglich und kann nur in den wenigsten Fällen realisiert werden.

Die Firma Bernd Schwegmann GmbH & Co. KG bietet schon seit 1957 mit den Produkt ANTIGEL® Lösungen zur optimalen Dispergierung bzw. Stabilisierung von Pigmenten in der Lackindustrie an. Seitdem wurde die Produktpalette an Netz- und Dispergiermitteln so erweitert, um möglichst für die Vielzahl an Pigmenten und Füllstoffen eine Lösung anbieten zu können.

Dispergiervorgang

Der Dispergierprozess der Pigmente und Füllstoffe findet in drei Schritte statt. Im ersten Schritt werden die Feststoffe benetzt, dann werden die Agglomerate zerteilt und schlussendlich muss das erzielte Ergebnis noch stabilisiert werden. Dieser Prozess bei der Dispergierung läuft teils hintereinander aber auch nebeneinander ab.

Schritt 1: Pigmentbenetzung

Die in Lieferform verwendeten Pigmente bzw. Füllstoffe liegen üblicherweise nicht als Primärkorn vor, sondern in agglomerierter (Agglomerat) bzw. aggregierter (Aggregat) Form. Ziel der Dispergierung ist möglichst diese Agglomerate in Primärkorne zu zerteilen. Aggregate sind nicht mechanisch zu zerteilen. Damit die Pigmentteilchen (Primärkorn, Agglomerat) sich im Dispergiermedium überhaupt fein verteilen lassen, müssen sie im ersten Schritt mit der Flüssigkeit (Bindemittel, Additiv, Lösemittel) benetzt werden. Hierbei muss auch, die in den Kapillaren enthaltene Luft verdrängt werden, um auch dort die Oberfläche zu benetzen. Flüssigkeiten mit niedriger Oberflächenspannung benetzen die Pigmentoberfläche besser als Flüssigkeiten mit hoher Oberflächenspannung. Deshalb sollte ein Dispergierhilfsmittel möglichst die Oberflächenspannung reduzieren.

Schritt 2: Zerteilung der Agglomerate

Die Zerschlagung der Pigmentagglomerate wird durch Zugabe von Dispergierenergie mittels mechanischer Dispergiergeräten wie z.B. Dissolver, Perlmühle etc. erreicht. Dispergieradditive unterstützen die Deagglomeration, indem sie die Wechselwirkungen zwischen den Pigmentteilchen reduzieren. Es wird weniger Energie benötigt die Pigmentteilchen zu zerteilen. Der Dispergierprozess wird beschleunigt. Da jedoch die Pigmente das Bestreben besitzen, wieder zu Agglomerieren (energieärmerer Zustand), muss das erzielte Dispergierergebnis stabilisiert werden.

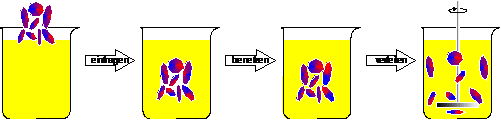

Bild 1

Einarbeitung der Pigmente und Füllstoffe, Benetzungsschritt, Zerteilung und Verteilung der Pigmente

Schritt 3: Stabilisierung der Dispersion

In der Literatur findet man prinzipiell zwei unterschiedliche Mechanismen. Es handelt sich um die elektrostatische und sterische Stabilisierung von Pigmenten und Füllstoffen.

Wirkungsweise von Dispergieradditiven

Dispergiermittel absorbieren auf der Oberfläche der Pigmente und erfüllen so eine Abstandhalterfunktion. In diesem Zusammenhang hat sich der Begriff der sterischen Hinderung etabliert.

Elektrostatische Stabilisierung Sterische Stabilisierung Produkt, nieder- Polymer mit pigmentaffinen

molekular mit Gruppen

pigmentaffinen Gruppen

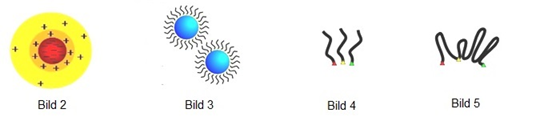

In wässrigen Lacken findet man üblicherweise die elektrostatische Abstoßung (Bild 2) als den wichtigsten Stabilisierungfaktor. Wechselwirkungen innerhalb der Formulierung lassen sich über die DLVO-Theorie (benannt nach Derjagin, Landau, Verwey und Overbeek) beschreiben. Durch die Dissoziation der adsorbierten Dispergieradditivmoleküle in am Pigment verankertem Anion und frei beweglichem Kation entsteht eine frei bewegliche Doppelschicht um die Pigmentteilchen. Die gleich geladenen Pigmentteilchen stoßen sich bei Annäherung ab und werden somit stabilisiert.

Bei der sterischen Stabilisierung (Bild 3) werden Additive mit pigmentaffinen Gruppen wie z.B. Aminogruppen eingesetzt. Die pigmentaffinen Gruppen adsorbieren fest auf die Oberfläche des Pigments, die Polymersegmente ragen in das Bindemittel- / Lösemittelgemisch, so dass sich ein sternartiges Gebilde bildet, welches eine Reagglomeration der Pigmente verhindert. (Bild 3)

In modernen wässrigen Lacksystemen werden Additive eingesetzt, die die elektrostatische und sterische Stabilisierung kombinieren.

Auf dem Markt werden Dispergieradditive, besonders in lösemittelhaltigen Systemen, grob in zwei Klassen unterteilt, die niedrigmolekulare Produkte (Bild 4) und die polymeren Dispergieradditive, mit mehreren pigmentaffinen Gruppen in einer längeren Molekülkette (Bild 5).

Welche Kategorie die beste Wahl ist, ist abhängig von den an den Lack gestellten Anforderungen und denen des eingesetzten Pigmentes. In lösemittelhaltigen Systemen, die anorganische Pigmente enthalten, ist in den meisten Fällen der Einsatz polymerer Dispergierhilfsmittel nicht notwendig. Produkte mit Säuregruppen wie Carboxy-, Phosphat- oder Sulfatgruppen sind besonders geeignet für anorganische Pigmente. In vielen Fällen bieten auch die niedermolekularen Produkte Vorteile im Absetzverhalten der Pigmente gegenüber den polymeren Dispergieradditiven.

Organische Pigmente lassen sich dagegen in vielen Fällen optimaler mit den sogenannten polymeren Dispergieradditiven dispergieren. Hier sind besonders im lösemittelhaltigen Bereich Polymere auf der Basis von Polyurethanen bzw. Acrylaten im Einsatz. Auch falls mit dem Lack ein sehr hoher Glanz (Automobildecklacke), sehr gute UV – Beständigkeiten, niedrige Mahlgutviskosität erreicht werden sollen, bieten die polymeren Typen Vorteile.

Beide Gruppen besitzen ihre Vorteile und Nachteile und werden in den unterschiedlichsten Lacksystemen eingesetzt. Letztendlich spielt auch das Preis- / Leistungsverhältnis eine bedeutende Rolle, welches Dispergieradditiv zum Einsatz kommt.

In den wässrigen Systemen werden häufig Salze der Polyacrylsäure als Dispergieradditiv eingesetzt. Diese Produkte werden schon seit Jahrzenten in Dispersionsfarben bzw. Lacken eingesetzt. Jedoch werden Grenzen aufgezeigt, sobald organische Pigmente zum Einsatz kommen oder höhere Anforderungen an die Beständigkeiten der Lacke gestellt werden. Auch in wässrigen Pigmentpasten werden häufig die Anforderungen nicht erfüllt. Hier werden häufig Kombinationen polymerer Wirkstoffe mit speziell modifizierten niedermolekularen Produkten mit Tensid - ähnlicher Struktur eingesetzt. Auch in punkto Verträglichkeit in den unterschiedlichsten Lacksystemen bieten niedermolekulare Produkte Vorteile.

Die Firma Bernd Schwegmann GmbH & Co. KG bietet vielfältige Netz- und Dispergieradditive an, welche in gesonderten Broschüren sowie Merkblättern vorgestellt werden.

| Lösemittelhaltige Systeme: |

SCHWEGO® wett 6248, 6264, 6267, 6291, 8081, |

| Lösemittelfreie Systeme | SCHWEGO® wett 6264, 6267, 6295, 8319 |

| Wässrige Systeme | SCHWEGO® wett 6291, 6292, 6295, 8319 |

| Pigmentpasten | SCHWEGO® wett 6264, 6267, 6291, 6295, 8081, 8085, 8319 |

| UV - Lacke | SCHWEGO® wett 6292 |

| Druckfarben | SCHWEGO® wett 6264, 6267, 6295, 8083 |

| Universelle Dispergieradditive | SCHWEGO® wett 6292, 6264, 8319 |

| Biobasierte Farben | WETT AGENT, WETT AGENT 8023, SCHWEGO wett 6295, 8319 |

Die Qualität eines Dispergieradditivs kann u. a. durch relativ einfache Methoden bestimmt werden:

Eine Methode ist die der Mahlfeinheit, z. B. mittels Grindometer, bei der die Partikelfeinheit nach einer bestimmten Dispergierzeit ermittelt wird. Nachteil ist hier, dass nur die groben Teilchengrößen erfasst werden, jedoch nicht die Teilchengrößenverteilung. Weiterhin lassen sich Teilchengrößen unterhalb 5 µm nur schwer unterscheiden.

Auch Opazität (Deckvermögen), Farbton und Glanz sind wesentliche Kenngrößen, die durch Aufstrich einer definierten Schichtdicke, z. B. auf eine Deckfähigkeitsprüfkarte gemessen und beurteilt werden können.

Ebenfalls ein sehr einfaches und aussagekräftiges Verfahren ist der so genannte „Rub-Out-Test“, mit dem das Ausschwimmverhalten von Pigmenten in Lackfilmen sichtbar gemacht werden kann.

Unter dem Rub-Out-Test versteht man die Farbtonveränderung, die beim Reiben an einer angetrockneten im Vergleich zu einer unbeanspruchten Stelle entsteht. Wenn die Verteilung der Pigmente in einer Lackschicht nach dem Auftragen nicht mehr gleichmäßig ist bzw. Flokkulation eingetreten ist, wird durch das Reiben die homogene Verteilung wieder hergestellt. Durch die hohe Viskosität der Lackschicht ist eine erneute Entmischung bis zur endgültigen Trocknung der Schicht nicht mehr möglich. Aus dem Unterschied im Farbton läßt sich die Güte der Pigmentverteilung und Pigmentstabilisierung ermitteln und damit auch die Effektivität des Dispergieradditivs bestimmen.