Feuchtwasser im Offsetdruck

Aufgabe

Das Funktionsprinzip des Offsetdrucks beruht auf der natürlichen Reaktion, dass sich Fett und Wasser gegenseitig abstoßen. Während druckende Bildstellen auf der Offsetdruckplatte die „fettige" Druckfarbe annehmen, wird das Feuchtwasser abgestoßen. Die nicht druckenden Stellen sind wasserfreundlich und stoßen die Druckfarbe ab.

Zunächst wird die Druckplatte von dem Feuchtwerk mit einem dünnen Feuchtwasserfilm benetzt, danach werden die druckenden Stellen mit Druckfarbe durch die Farbauftragswalzen eingefärbt. Das Druckbild wird im Anschluss an einen Gummituchzylinder abgegeben und von diesem auf den Bedruckstoff übertragen.

Man bezeichnet den Offsetdruck daher auch als ein indirektes Druckverfahren.

Feuchtwasserzusätze sind konzentrierte Additive, die eine Reihe von Funktionen und Aufgaben übernehmen. Neben verschiedenen Schutzfunktionen beeinflusst der Feuchtwasserzusatz die chemisch- physikalischen Eigenschaften des Feuchtwassers, erleichtert und optimiert den Druckprozess.

Nachfolgend sind die wesentlichen Komponenten und Aufgaben eines Feuchtwasserzusatzes aufgeführt.

Die Zusammensetzung und Entwicklung dieser Zusätze basiert auf einem Höchstmaß an Kompetenz und Know-how. Meist sind mehr als 25 Rohstoffe und deren Zusammenwirken für einen optimal funktionierenden Feuchtwasserzusatz wie SCHWEGO soft verantwortlich.

|

Wesentliche Unterscheidungsmerkmale der Offsetdruckverfahren

|

Komponenten

Puffersystem

Das Puffersystem stellt einen zum Drucken günstigen pH-Wert von 4,8 - 5,2 ein.Trotz verschiedener Einflussfaktoren wie Wasserqualität, Verschmutzungen durch Farbe, Waschmittel o.ä. wird der pH-Wert konstant auf dem gewünschten Wert gehalten - „gepuffert".

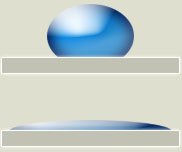

Tensid-/Emulgatorsystem

Es steuert die chemische und physikalische Reaktion der Wechselwirkungen zwischen Druckfarbe, Feuchtwasser und Druckplatte. Hierzu zählen beispielsweise das Wasseraufnahmeverhalten der Druckfarbe (Menge und Geschwindigkeit) und die optimale Grenz- und Oberflächenspannung.

Wassertropfen oben:

hohe Oberflächenspannung

Wassertropfen unten:

niedrige Oberflächenspannung

Komplexierungsmittel

Durch verschiedene Ablagerungen aus Druckfarbe, Papier und Feuchtwasser entstehen Reaktionen zwischen den Materialien, die den Fortdruckprozess erheblich stören können. Ein wesentlicher Faktor ist hierbei das Calcium- und Magnesiumhydrogenkarbonat. Es kann sich anreichern und durch seine wasserfreundliche Charakteristik den Farbtransport stören. Ausgesuchte Komplexierungsmittel binden diese Salze und reduzieren die Ablagerungen.

Druckplattenschutz

Um die Oberfläche der Druckplatte während Produktionsunterbrechungen vor Oxidation und Fremdstoffen zu schützen, bilden ausgesuchte Komponenten während eines Maschinenstopps einen Schutzfilm auf der Druckplatte.

Trockenstoff

Im Gegensatz zum Rollenoffset werden im Bogenoffsetdruck in der Regel wegschlagend/oxidativ trocknende Farben eingesetzt. Zur Beschleunigung der oxidativen Trocknung kann ein Trockenstoff, wie SCHWEGO drier 8141, dem Feuchtwasser zugegeben werden. Alternativ bieten wir mit SCHWEGO soft 8128/8129 und 8157 Feuchtwasserzusätze mit integriertem Trockenstoff in unterschiedlichen pH-Wert Einstellungen an. Alle bei uns verarbeiteten Trockenstoffe sind frei von gesundheitsschädlichem und umweltbedenklichem Cobalt.

Inhibitoren

Zum Schutz vor Korrosionsschäden an Maschinenteilen werden dem Feuchtwasserzusatz Inhibitoren zugesetzt. SCHWEGO soft ist grundsätzlich mit Inhibitoren ausgestattet, deren Funktion von führenden Maschinen- und Anlagenherstellern geprüft und freigegeben ist.

Lösungsvermittler

Um alle aufgeführten Komponenten über einen längeren Zeitraum in einer Lösung zu stabilisieren, bedient man sich geeigneter Lösungsvermittler. Diese Lösemittel haben oft einen entscheidenden Einfluss auf die Umweltverträglichkeit des Feuchtwasserzusatzes.

Umwelt

Durch die komplexe Zusammensetzung eines Feucht- wasserzusatzes spielt auch das Thema „Umwelt" eine umfangreiche Rolle bei der Produktentwicklung. Insbesondere derVOC-Gehalt, Art der Konservierungsstoffe, Entsorgungsmöglichkeit und Produkt- kennzeichnungen sind hier permanente Schlagworte.

Für jedes Produkt gibt es ein EG-Sicherheitsdatenblatt, dem man alle Sicherheitshinweise entnehmen kann. Als äußerst umweltbewusstes Unternehmen ist Schwegmann immer einVorreiter bei der Entwicklung von umweltverträglichen Produkten.

Parameter des Feuchtwassers

Wasserqualität

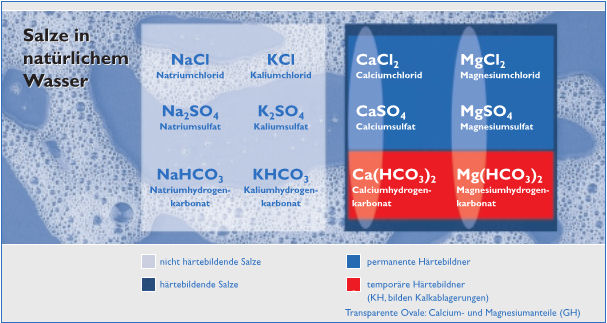

Die Grundlage des Feuchtwassers ist das verwendete Brauchwasser. Aus drucktechnischer Sicht ist besonderes Augenmerk auf den härtebildenden Salzgehalt des Wassers zu richten, der sich aus den beiden Wasserhärten Gesamthärte (GH) und Karbonathärte (KH) ergibt.

Empfehlenswert ist eine gleich bleibende Wasserqualität mit einer Gesamthärte von 8-12° dH (Grafik: alle härtebildenden Salze). Unsere Untersuchungen und Erfahrungen haben gezeigt, dass ab einer Gesamthärte von 8° dH die Emulgationsstabilität von Druckfarbe und Feuchtwasser positiv beeinflusst wird.

Entscheidenden Einfluss hat auch die Karbonathärte (KH), die sich aus den Hydrogenkarbonaten (HCO 3) zusammensetzt. (Grafik: alle in der untersten Zeile

aufgeführten Salze.)

Einerseits reagieren die naturgemäß „alkalischen" Hydrogenkarbonate mit dem „sauren" Bestandteil des Puffersystems im Feuchtwasser, was einen pH-Wert-Anstieg bewirkt. Andererseits führt Calcium- und Magnesiumhydrogenkarbonat (Grafik: rotes Feld) zu unerwünschten Kalkablagerungen. Besonders störend sind diese Ablagerungen auf den Farb- und Feuchtwalzen. Wie bereits beschrieben, stören sie durch ihre wasserfreundliche bzw. farbabstoßende Charakteristik das Emulgationsverhalten und den Farbtransport.

Um die Wasserhärte für den Druckprozess zu optimieren und eventuelle Qualitätsschwankungen des örtlichen Wasserversorgers zu umgehen, werden zur Standardisierung des Feuchtwassers oftmals Wasseraufbereitungsanlagen eingesetzt. Es bieten sich hierfür Anlagen zur Enthärtung oder Entsalzung an.

Enthärtungsanlagen

Bei der Enthärtung des Wassers werden Calcium und Magnesium (Grafik: transparentes Oval) in einem Ionentauscher durch Natrium ersetzt. Verbliebenes Hydrogenkarbonat (HCO 3) verbindet sich dann mit Natrium zu gut löslichem nicht härtebildendem Natriumhydrogenkarbonat (NaHCO 3).

Nach diesemVerfahren sind nur noch „nicht härtebildende" Salze bzw. Karbonate enthalten, die den bereits erwähnten „alkalischen" Einfluss auf den pH-Wert haben.

Hinweis: Nach der Enthärtung kann also nur der Karbonatgehalt in Form von Natrium- und Kalium- hydrogenkarbonat, nicht jedoch die Karbonathärte oder Gesamthärte ermittelt werden. Da keine Härtebildner mehr vorhanden sind, liefern herkömmliche Karbonathärtetester verfälschte Ergebnisse.

Um die für den Druck empfohlene Gesamthärte wieder zu erreichen, wird in der Regel das enthärtete Wasser in definierter Menge mit Leitungswasser verschnitten.

Entsalzungsanlagen

Bei der Entsalzung kommt meist eine Umkehrosmoseanlage zum Einsatz. Hier werden alle im Wasser vorhandenen Salze entfernt. Um die für den Druckprozess empfehlenswerte Gesamtwasserhärte von ca. 10° dH zu erreichen, wird dem entsalzten Wasser ein Aufhärtungsmittel, wie SCHWEGO dH-Fix 8230, zugegeben. Diese

Aufhärtungsmittel bilden die gewünschte Gesamthärte ausschließlich durch „permanente" Härtesalze.

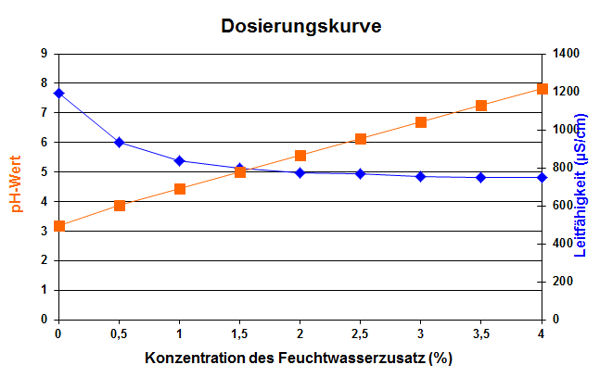

pH-Wert

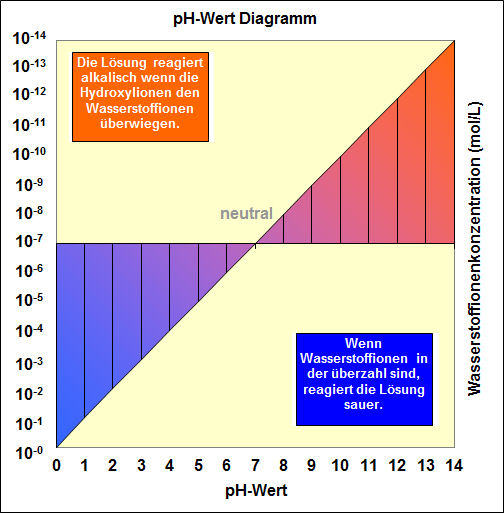

Der pH-Wert gibt auf einer logarithmischen Skala von 0-14 die Stärke einer Säure (0) oder Lauge (14) an, wobei der neutrale Bereich um pH 7 liegt. Das besondere an der pH-Wert Skala ist, dass sich von einem zum nächsten pH-Wert eine 10-facheVeränderung ergibt. Das bedeutet, dass ein pH-Wert von 4 zehnfach so sauer ist als pH 5 und hundertfach so sauer als pH 6. Der pH-Wert von Leitungswasser oder aufbereiteten Wässern liegt meist im Bereich zwischen pH 6,5 und pH 9. Um den für den Druckprozess optimalen pH-Wert zwischen 4,8 und 5,2 zu erreichen, sind die bereits erwähnten Puffersysteme im Feuchtwasserzusatz integriert. In Abhängigkeit der vorliegenden Karbonathärte wird die Pufferkapazität auf den gewünschten pH-Wert eingestellt und konstant gehalten.

Leitwert

Der Leitwert gibt die materialspezifische Leitfähigkeit für den elektrischen Strom in µS (Mikro Siemens) an.

Ein Feuchtwasserzusatz enthält größere Mengen an chemischen Verbindungen, die in Wasser gelöst gute Stromleiter sind. Dies ermöglicht mit Hilfe des Leitwertes die tatsächliche Konzentration des Feuchtwasserzusatzes in einem frischen Mischungsansatz zu bestimmen.

Bei der Messung im Feuchtwasserkreislauf muss berücksichtigt werden, dass durch Fremdstoffe wie Papier-, Farb- und Waschmittelbestandteile der Messwert verfälscht wird.

Der Leitwert gibt keine qualitative Auskunft in Bezug auf das drucktechnische Verhalten. Hier kommt es vielmehr auf die Art des eingesetzten Salzes an.

Temperatur

Die Feuchtwassertemperatur sollte vorzugsweise bei ca. 10-12°C liegen. Die gleich bleibende Temperierung hilft dabei, den Fortdruck zu stabilisieren, indem die Maschinen- und Umgebungstemperatur gekühlt wird.

Druckprozess

Neben der bisherigen Beschreibung der Funktion und Aufgabe des Feuchtwassers birgt der industrielle Offsetdruck auch eine Reihe von verfahrenstechnischen Schwierigkeiten.

Die besondere Herausforderung im Offsetdruck liegt in dem Emulsionsverhalten von Druckfarbe und Feuchtwasser. Der Druckprozess erfordert, dass beide Stoffe in einem bestimmten Verhältnis und definierter Geschwindigkeit emulgieren und während des Fortdrucks stabil bleiben. Das Emulsionsverhalten steht wiederum in Wechselwirkung mit einer Vielzahl von variablen Parametern, die das Druckverfahren schwer beherrschbar und reproduzierbar machen.

Neben der Druckfarbe und dem Feuchtwasserzusatz spielen vor allem mechanische Einflüsse, verwendete Materialien, deren Anwendungsbedingungen und Zustand eine wesentliche Rolle. Hierunter fallen Farb- und Feuchtwalzen, Feuchtwerktyp, Gummituch, Wasserqualität, Temperatur, Bedruckstoff, Maschinentyp und vieles mehr.

Zusätzlich machen prozessbedingteVeränderungen wie Farb- und Papierstrichaufbau auf dem Gummituch oder Feuchtwerkwalzen,Temperaturveränderungen in der Druckmaschine, Zwischenwaschungen an Gummitüchern und/oder Feuchtwerken, Verschleiß der Druckplatte u.v.m. einen Fortdruck über lange Strecken in gleich bleibender Qualität unmöglich.

Den größten Einfluss hat hierbei der Drucker, der neben seiner Fachkompetenz vor allem durch seine Erfahrung und dem Gefühl zum Druckprozess spürt, an welchen „Schrauben" er drehen muss, um das Optimum an Qualität und Leistung aus der Druckmaschine herauszuholen. Leider treten diese persönlichen Eigenschaften aufgrund des stetig steigenden Automatisierungsgrades immer mehr in den Hintergrund

Alkoholreduzierung und -eliminierung

Im Akzidenzbereich des Offsetdrucks (Bogenoffset und Heatsetdruck) wird dem Feuchtwasser meist Iso- propanol (IPA) zugeführt. Dieser übernimmt mehrere Funktionen und erleichtert so den Druckprozess.

Aus Umwelt- und Kostengründen wird jedoch schon seit der Erfindung des Alkoholfeuchtwerks daran gearbeitet, den Alkohol (IPA) zu substituieren. Während man früher teilweise mit mehr als 20 % IPA im Feuchtwasser produzierte, ist heute eine Absenkung bis auf 8 % relativ unproblematisch.

Dies ist vor allem durch die neuen Techniken der Mess- und Dosiertechnik für IPA im Feuchtwasser gelungen. Darüber hinaus haben die Zulieferer der Druckindustrie ihre Produkte auf die Anforderungen des IPA-freien Drucks abgestimmt. Auch bei uns gibt es hierfür spezielle SCHWEGO soft-Varianten.

Soll eine deutlichere Reduzierung oder gar eine Eliminierung von IPA im Feuchtwasser durchgeführt werden, so ist bei der Arbeit ein erhöhter Grad an Sorgfalt und Sensibilität notwendig. Der Erfolg der Alkoholreduzierung ist abhängig von der Optimierung des gesamten Druckprozesses.

Die aufgeführten Funktionen des IPAs bewirken vor allem eine größere Produktionssicherheit und -stabilität, anders ausgedrückt, können mit IPA kleinere Mängel und Nachlässigkeiten innerhalb der Produktion kaschiert werden.

Nachfolgend sind einige Handlingtipps aufgeführt, die insbesondere bei IPA-Reduzierung und -eliminierung Beachtung finden sollten, jedoch häufig vernachlässigt werden.

Wirkung von Isopropanol (IPA)

|

Anwendungshinweise

Justierung der Farb- und Feuchtwalzen

Zu starke Walzenstreifen (Kontakt der einzelnen Walzen zueinander) haben durch die mechanische Belastung und Wärmeentwicklung einen negativen Einfluss auf das Emulsionsverhalten. Empfehlenswert sind die Angaben des Maschinenherstellers, wobei man bei erwärmten Walzen tendenziell bis zu 20 % geringere Werte anwenden kann. Transparente und flexible Kontrollstreifen für die korrekte Walzenjustage sind bei uns für SCHWEGO soft-Anwender kostenlos erhältlich.

Regelmäßige Walzenbehandlung

Die Reinigung und Pflege der Farb- und Feuchtwalzen mit speziellen Reinigungsmitteln ist sehr effektiv. Schmutzpartikel, insbesondere Kalkablagerungen aus Feuchtwasser, Papier und Druckfarbe, führen zur Verhärtung und Oberflächenglättung der Farb- und Feuchtwalzen. In der Folge ist die Emulsionsbildung gestört, was wiederum zu einem instabilen Fortdruckverhalten mit geringem Spielraum im Farb-/Wassergleichgewicht führt. Reinigungsmittel, wie SCHWEGO clean 8179, lösen den Schmutz und die Kalkablagerungen aus den Poren der Walzen.

Die Oberfläche der Walzen wird wieder geschmeidig und offenporig. Druckfarbe und Feuchtwasser werden wieder besser aufgenommen und transportiert, was zu einer deutlich stabileren Farb-Wasseremulsion führt.

Reduzierte Farb-/Wasserführung

Besonders nach der zuvor beschriebenen Walzenbehandlung wird deutlich, welches Potenzial an Fortdruckstabilität vorhanden ist. Oftmals können die Farb- und Wasserwerte drastisch reduziert werden (-50 %), ohne dass die Farbdichte abnimmt. Im Gegenteil, die Farb-/Wasseremulsion ist nicht mehr so „fett", die Neigung zu „Tonen" ist geringer, der Rasterpunkt druckt spitzer, der Farbaufbau auf den Dosierwalzen und dem Gummituch wird deutlich reduziert.

Merke: „So wenig Farbe und Wasser wie möglich!"

Die besten Fortdruckbedingungen sind gegeben, wenn an der „Schmiergrenze" gedruckt wird - der Moment, an dem gerade noch genug Wasser vorhanden ist, um die druckfreien Stellen farbfrei zu halten. Meistens beginnt das „Schmieren" an den äußeren Kanten des Bedruckstoffs in Druckrichtung. Die Ursache liegt oft an nicht vollständig geschlossenen Farbzonen im bildfreien Randbereich oder eingelaufenen Duktoren, die am Rand zu viel Farbe in den Walzenstuhl lassen.

Tipp: Duktorhub reduzieren, Farbzonenöffnung im druckenden Bereich erhöhen!

Darüber hinaus ist es empfehlenswert in Abhängigkeit des Sujets, bei Filmfeuchtwerken die Diagonalverstellung der Dosierwalzen zu verwenden.

Temperaturbedingungen

Den Temperaturen, insbesondere auf High-Volume und schnelllaufenden Maschinen, sollte besondere Beachtung geschenkt werden. Generell sollte die Wärmeentwicklung an der Druckmaschine gut abgeleitet werden. Entgegen dieser Empfehlung sieht man häufig Walzenschutzgitter, die aufgrund spritzender und nebelnder Farbe abgeklebt werden, um die Maschine sauber zu halten. In der Folge erwärmt sich jedoch der gesamte Walzenstuhl, was auch hier zur Störung des Emulsionsverhalten führt.

Soweit eine Farbreibertemperierung vorhanden ist, sollte sie bei ca. 26° C am Rücklauf liegen.

Die Feuchtwassertemperatur sollte am Rücklauf möglichst nicht über ca. 12° C liegen, wobei die untere Temperaturgrenze im Rollenoffset meist durch die Kondenswasserbildung begrenzt ist. Diese kann durch herabfallende Wassertropfen auf die Papierbahn zu ärgerlichen Bahnrissen und damit zu Produktions- unterbrechungen führen.

Feuchtwasserpflege

Feuchtwasserpflege

Ölige oder fettige Bestandteile im Feuchtwasser sind zu vermeiden. Wie zu Beginn beschrieben, basiert der Offsetdruck auf dem Prinzip, dass sich Farbe (Fett) und Wasser gegenseitig abstoßen. Gelangen durch die Reinigung der Gummitücher, Farb- und Feuchtwalzen wassermischbare ölige Reinigungsmittel in das Feuchtwasser, ist dessen Funktion natürlich beeinträchtigt. Sollten dennoch mal Farb- und Fettbestandteile auf dem Feuchtwasser schwimmen, empfiehlt sich der Einsatz von SCHWEGO sorb 8225. Dieses Spezialfaserpad schwimmt auf der Oberfläche des Wassers und bindet ölige und fettige Beläge an sich.

Werden Feuchtwalzen mit öligen Reinigungsmitteln gereinigt, bildet sich unter Umständen ein farbfreundlicher Film auf den Feuchtwalzen. Dadurch wird die erneuteVerschmutzung durch Druckfarbe gefördert und die Bildung eines Wasserfilms gestört.

Bei der manuellen Reinigung der Feuchtwalzen im Filmfeuchtwerk sollte ein dickerer Farbfilm zuvor vorsichtig mit einer Spachtel abgerakelt werden. Danach kann mit einem schnellflüchtigen Reinigungsmittel, wie SCHWEGO damp 8174, die Farbe entfernt werden. Im Anschluss ist es ratsam, die Feuchtwalze mit einer wasserfreundlichen Substanz wie Gummiarabikum bzw. Druckplattenkonservierer einzureiben.

Bei einer starken Verschmutzung des Feuchtwassers insbesondere durch Keimbildung, muss der Feuchtwasserkreislauf mit einem speziellen Reinigungsmittel wie SCHWEGO fix 8110 gespült bzw. gereinigt werden.

Abbildungen: MAN Roland Druckmaschinen AG, König & Bauer AG